Analyse von Unfallschäden an Elektrofahrzeugen: Ein Gutachten zu den technischen, sicherheitsrelevanten und wirtschaftlichen Besonderheiten

Die neue Komplexität im Schadensfall

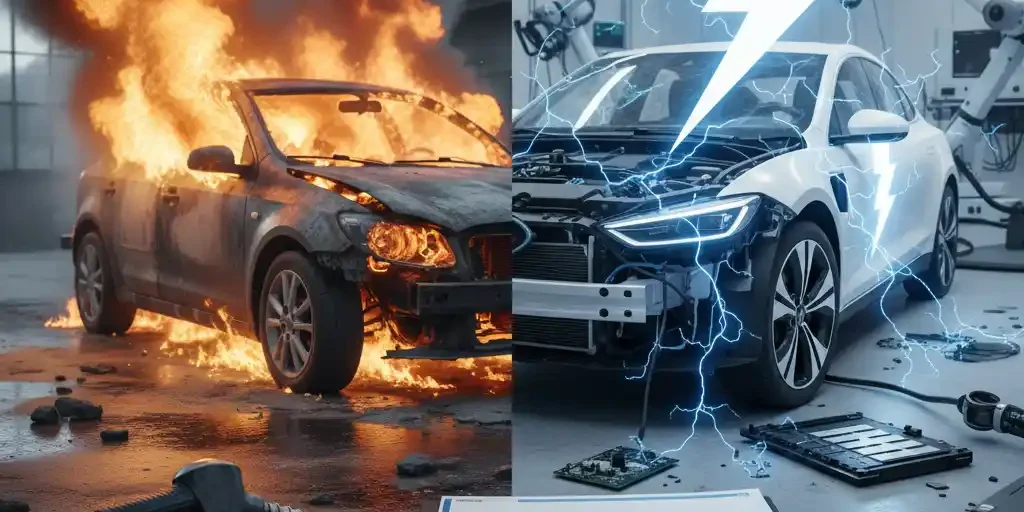

Die fortschreitende Etablierung der Elektromobilität im Straßenverkehr führt zu einem fundamentalen Paradigmenwechsel in der Kfz-Schadensregulierung. Ein Unfall mit einem Elektrofahrzeug (EV) stellt Sachverständige, Werkstätten und Versicherer vor gänzlich neue Herausforderungen, die weit über die Begutachtung konventioneller Fahrzeuge mit Verbrennungsmotor hinausgehen. Die Begutachtung eines verunfallten Elektrofahrzeugs unterscheidet sich in ihren Grundzügen von der eines Verbrenners, da das mit Abstand teuerste, komplexeste und sicherheitskritischste Bauteil – die Hochvolt (HV)-Batterie – im Zentrum der Analyse steht.

Während die gutachterliche Expertise bei Fahrzeugen mit Verbrennungsmotor primär in der Bewertung von Karosserie-, Fahrwerks- und Mechanikschäden liegt, erfordert die Begutachtung eines Elektrofahrzeugs zusätzlich eine tiefgreifende elektrotechnische Kompetenz. Die Analyse wandelt sich von einer vorwiegend mechanischen zu einer mechatronischen und elektrochemischen Untersuchung. Dieser Bericht hat zum Ziel, eine faktenbasierte, praxisorientierte und umfassende Aufklärung für alle am Schadenprozess Beteiligten zu liefern. Er analysiert detailliert die technischen Besonderheiten der Begutachtung, beleuchtet die realen Brandrisiken im Vergleich zur oft verzerrten öffentlichen Wahrnehmung und schlüsselt die wirtschaftlichen Konsequenzen im Schadensfall auf.

Teil I: Die Begutachtung – Ein Prozess unter Hochspannung

1.1. Sicherheitsprotokolle am Unfallort: Mehr als nur das Warndreieck

Die Begutachtung eines verunfallten Elektrofahrzeugs beginnt nicht mit der visuellen Schadensaufnahme, sondern mit der systematischen Sicherstellung der elektrischen Sicherheit. Das Kernrisiko geht vom Hochvoltsystem aus, das mit Gleichspannungen von bis zu 800 V und mehr arbeitet. Jede Spannung über 60 V Gleichspannung gilt als potenziell lebensgefährlich. Alle HV-Komponenten sind durch eine leuchtend orangefarbene Ummantelung klar gekennzeichnet und dürfen von Laien oder nicht qualifiziertem Personal unter keinen Umständen berührt werden. Die traditionelle Hierarchie der Begutachtungsschritte wird somit umgekehrt: Die elektrische Sicherheitsprüfung hat absolute Priorität vor der mechanischen Schadensanalyse.

Die Arbeiten an HV-Systemen dürfen ausschließlich im spannungsfreien Zustand erfolgen. Dies wird durch die strikte Anwendung der „Fünf Sicherheitsregeln“ der Elektrotechnik gewährleistet: 1. Freischalten des Systems, 2. Sicherung gegen Wiedereinschalten, 3. Feststellen der Spannungsfreiheit, 4. Erden und Kurzschließen (falls erforderlich) und 5. Abdecken oder Abschranken benachbarter, unter Spannung stehender Teile. Dieses Protokoll ist für jeden Sachverständigen und Techniker ein nicht verhandelbarer Standard.

Diese sicherheitskritischen Arbeiten erfordern eine spezifische Qualifikation. Gemäß der DGUV Information 209-093 sind verschiedene Stufen definiert. Für die Begutachtung eines verunfallten E-Fahrzeugs ist mindestens die Qualifikationsstufe 2S („Fachkundige Person für Arbeiten an HV-Systemen im spannungsfreien Zustand“) erforderlich. Sollte die HV-Batterie jedoch beschädigt sein und die Spannungsfreiheit nicht zweifelsfrei garantiert werden können, wird sogar die Stufe 3S oder 3E benötigt. Ein Gutachten, das von einer nicht ausreichend qualifizierten Person erstellt wird, ist im Streitfall rechtlich anfechtbar, da die grundlegende Sicherheitsbeurteilung fehlt.

Moderne Elektrofahrzeuge sind als „eigensicher“ konzipiert. Das bedeutet, dass bei einem Unfall, typischerweise durch das Auslösen der Airbags, das HV-System automatisch vom restlichen Bordnetz getrennt wird. Auf diesen Sicherheitsmechanismus allein darf man sich jedoch nicht verlassen. Bei schweren oder atypischen Unfallverläufen kann das System versagen, weshalb die manuelle Überprüfung der Spannungsfreiheit durch den qualifizierten Sachverständigen unerlässlich bleibt. Wichtige Informationen zur Position von Trennstellen liefern die vom ADAC und den Herstellern bereitgestellten Rettungskarten.

1.2. Die strukturierte Schadensaufnahme: Vom Sichtbaren zum Verborgenen

Nachdem die elektrische Sicherheit hergestellt wurde, beginnt die eigentliche Schadensaufnahme. Diese startet mit der klassischen Dokumentation von Karosserieschäden. Ein besonderes Augenmerk liegt dabei auf Bereichen, deren Beschädigung auf eine Krafteinwirkung auf die im Unterboden verbaute Batterie hindeuten könnte. Dazu zählen insbesondere Schäden am Unterboden selbst (z. B. durch Aufsetzen auf einem Hindernis), Verformungen der Seitenschweller (typisch für einen Seitenaufprall) sowie Beschädigungen im Bereich der Achsen und ihrer Aufhängungspunkte.

Die größte Herausforderung liegt jedoch in der Begrenzung der rein visuellen Inspektion. Ein äußerlich unbeschädigtes Batteriegehäuse ist keine Garantie für eine intakte Batterie. Die bei einem Aufprall auftretenden Schock- und Trägheitskräfte können im Inneren der Batterie zu erheblichen Schäden führen. Zellmodule können sich verschieben, elektrische Verbindungen können sich lockern oder es können interne Kurzschlüsse entstehen, die von außen nicht sichtbar sind. Diese verborgenen Schäden stellen die größte potenzielle Gefahrenquelle dar, da sie zu einem späteren Zeitpunkt zu einem thermischen Ereignis führen können.

Der entscheidende Schritt zur Aufdeckung dieser unsichtbaren Schäden ist daher die digitale Diagnose. Über die OBD-Schnittstelle (On-Board-Diagnose) des Fahrzeugs wird das Batteriemanagementsystem (BMS) ausgelesen. Das BMS ist das „Gehirn“ der Batterie; es überwacht permanent jede einzelne Zelle und speichert eine Fülle von Daten zu Zellspannungen, Temperaturen, Isolationswiderständen und eventuell aufgetretenen Fehlercodes. Diese Daten ermöglichen einen „Blick ins Innere“ der Batterie und sind für eine fundierte und rechtssichere Bewertung des Schadens unerlässlich.

Teil II: Das Herzstück im Fokus – Die Hochvolt-Batterie

2.1. Tiefendiagnose des Energiespeichers: Ein mehrdimensionaler Ansatz

Die Bewertung der Hochvolt-Batterie nach einem Unfall ist ein komplexer Prozess, der weit über eine einfache Sichtprüfung hinausgeht. Sie stellt quasi ein eigenständiges Gutachten innerhalb der gesamten Schadenbewertung dar. Dies ist der Tatsache geschuldet, dass die Batterie bis zu 50 % des gesamten Fahrzeugwerts ausmachen kann und ihre Beschädigung die gesamte wirtschaftliche Kalkulation dominiert. Die Bewertung erfolgt nach einem mehrdimensionalen Ansatz, der funktionale, thermische und gesundheitliche Aspekte umfasst.

Die funktionale Bewertung basiert auf der Analyse der ausgelesenen BMS-Daten. Signifikante Abweichungen in den Spannungen einzelner Zellen deuten auf beschädigte oder defekte Zellen hin. Ein Abfall des Isolationswiderstands unter einen herstellerspezifischen Grenzwert stellt ein kritisches Sicherheitsrisiko dar und kann auf eingedrungene Feuchtigkeit oder interne Beschädigungen hindeuten. Im Fehlerspeicher hinterlegte Codes können direkt auf unfallkausale Defekte verweisen und müssen sorgfältig interpretiert werden.

Die thermische Bewertung ist ein entscheidender Sicherheitsschritt. Unmittelbar nach dem Unfall und auch in den folgenden Stunden wird die Temperatur des Batteriegehäuses überwacht, idealerweise mit einer Wärmebildkamera oder kalibrierten Infrarot-Thermometern. Eine Temperatur, die signifikant und ohne externe Ursache (wie Sonneneinstrahlung) über der Umgebungstemperatur liegt, insbesondere Werte über 60 °C bis 80 °C, ist ein ernstes Alarmsignal. Sie kann auf eine beginnende interne chemische Reaktion hindeuten und erfordert sofortige Sicherheitsmaßnahmen wie die Verbringung des Fahrzeugs auf einen Quarantäneplatz.

Zusätzlich muss der allgemeine Gesundheitszustand (State of Health, SOH) der Batterie bewertet werden. Der SOH-Wert beschreibt die verbleibende nutzbare Kapazität der Batterie im Vergleich zu ihrem Neuzustand und ist ein direktes Maß für ihre Alterung und Degradation. Ein Sachverständiger muss den SOH-Wert vor dem Unfallereignis ermitteln, sei es durch Auslesen aus dem BMS oder durch spezielle Batterietests. Dies ist von entscheidender Bedeutung, um den Vorschaden (normale Alterung) vom unfallbedingten Schaden klar abzugrenzen. Diese Differenzierung ist für die korrekte Berechnung des Wiederbeschaffungswertes, eines eventuellen merkantilen Minderwerts und der Frage nach einem wirtschaftlichen Totalschaden unerlässlich.

Basierend auf dieser dreidimensionalen Analyse wird der Zustand der Batterie klassifiziert, was das weitere Vorgehen bestimmt. Die folgende Tabelle fasst die wesentlichen Kriterien zusammen.

Tabelle 1: Kriterien zur Klassifizierung des Batteriezustands nach einem Unfall

| Bewertungs-Kriterium | Unkritisch | Kritisch | Gefährlich | |

| Optisch | Keine sichtbare Beschädigung des Batteriegehäuses. | Dellen, Risse, Verformungen am Gehäuse oder freiliegende Kontakte. | Sichtbarer Flüssigkeitsaustritt (Elektrolyt, Kühlmittel), Rauchentwicklung. | |

| Thermisch | Temperatur auf Umgebungsniveau. | Temperatur > Umgebungstemperatur, aber < 80°C (auch nach 24h). | Temperatur > 80°C, stetiger Anstieg, Hotspots sichtbar. | |

| Funktional (BMS-Daten) | Keine relevanten, unfallkausalen Fehlercodes. Isolationswiderstand i.O. Zellspannungen homogen. | Kritische Fehlercodes gespeichert (z.B. Isolationsfehler). Batterie nicht diagnosefähig. | – (Gefahr ist bereits optisch/thermisch evident) | |

| Maßnahme | Normale Instandsetzung. | Fahrzeug auf Quarantäneplatz verbringen. Weitere Diagnose durch HV-Experten (Stufe 3S). | Sofortige Isolierung, Feuerwehr alarmieren. Fahrzeug nicht bewegen. |

Zusätzlich muss der Sachverständige die Eigentumsverhältnisse der Batterie klären. Bei vielen Modellen, insbesondere in der Anfangsphase der Elektromobilität, wurde die Batterie separat geleast oder gemietet. In solchen Fällen muss der Schaden an der Batterie im Gutachten separat ausgewiesen werden, da die Schadenersatzansprüche dem Eigentümer der Batterie (Hersteller oder Leasinggesellschaft) zustehen.

2.2. Die wirtschaftliche Gretchenfrage: Reparatur der Batterie vs. Komplettaustausch

Die Kosten für eine neue Hochvolt-Batterie können 15.000 € und deutlich mehr betragen, was sie zur teuersten Einzelkomponente des Fahrzeugs macht. Die Entscheidung, ob eine beschädigte Batterie repariert oder komplett ausgetauscht wird, ist daher oft ausschlaggebend für die Frage, ob ein Fahrzeug als wirtschaftlicher Totalschaden eingestuft wird.

Technisch ist die Reparatur von Batterien heute in vielen Fällen möglich. Hersteller und spezialisierte Betriebe („Hochvolt-Stützpunkte“) können einzelne defekte Zellmodule innerhalb des Batteriepacks austauschen. Dieses Vorgehen ist nicht nur ressourcenschonender, sondern oft auch erheblich kostengünstiger als ein Komplettaustausch. Es erfordert jedoch hochqualifizierte Techniker und eine spezielle Werkstattausrüstung.

Das entscheidende Kriterium für den Sachverständigen sind jedoch die Vorgaben des Fahrzezeugherstellers. Wenn der Hersteller für ein bestimmtes Schadensbild – beispielsweise eine Verformung des Gehäuses um mehr als einen definierten Wert – zwingend den Austausch der gesamten Batterie vorschreibt, kann im Gutachten keine Reparatur kalkuliert werden. Diese Vorgaben dienen der Gewährleistung der Sicherheit und dem Erhalt der Fahrzeug- und Batteriegarantie und sind für den Gutachter bindend. Eine fachgerecht nach Herstellervorgaben durchgeführte Reparatur hat in der Regel einen geringeren Einfluss auf den merkantilen Minderwert als ein kompletter Austausch, der bei potenziellen Käufern Fragen bezüglich der Herkunft und des Alters der „neuen“ Batterie aufwerfen kann.

Teil III: Der Brandmythos – Eine datengestützte Entmystifizierung

3.1. Die statistische Realität der Brandgefahr: Eine Analyse der GDV-Daten

In der öffentlichen Wahrnehmung ist die Angst vor brennenden Elektroautos weit verbreitet und wird oft als wesentliches Argument gegen die Technologie angeführt. Diese Wahrnehmung wird durch eine selektive und oft überproportionale Medienberichterstattung über einzelne Brandfälle verstärkt. Die statistischen Fakten zeichnen jedoch ein gänzlich anderes Bild.

Zahlreiche Studien und Auswertungen von Versicherern und Unfallforschern belegen übereinstimmend, dass Elektrofahrzeuge nicht häufiger brennen als Fahrzeuge mit Verbrennungsmotor – im Gegenteil, sie sind statistisch sogar seltener von Bränden betroffen.

- Eine viel zitierte Studie aus den USA ergab, dass auf 100.000 zugelassene Fahrzeuge 1.529,9 Verbrenner, aber nur 25,1 Elektroautos in Brand gerieten.

- Der Gesamtverband der Deutschen Versicherungswirtschaft (GDV) stellt fest, dass sich in den Schadensstatistiken der Kfz-Versicherer keine Hinweise auf ein höheres Brandrisiko bei E-Autos finden.

- Auch die DEKRA und der Deutsche Feuerwehr Verband (DFV) kommen zu dem Schluss, dass weder die Eintrittswahrscheinlichkeit eines Brandes noch das Schadensausmaß bei Elektrofahrzeugen im Vergleich zu konventionellen Antrieben erhöht sind.

Interessanterweise zeigen einige Studien, dass Hybridfahrzeuge die höchste Brandrate aufweisen. Dies ist logisch nachvollziehbar, da sie die spezifischen Risikofaktoren beider Antriebswelten kombinieren: ein komplexes elektrisches Hochvoltsystem und gleichzeitig brennbare, flüssige Kraftstoffe wie Benzin. Es ist jedoch zu beachten, dass die Brandwahrscheinlichkeit bei allen Fahrzeugtypen tendenziell mit dem Alter zunimmt (z.B. durch poröse Kraftstoffleitungen oder defekte elektrische Verbraucher). Da die Elektroauto-Flotte im Durchschnitt noch sehr jung ist, ist eine kontinuierliche Beobachtung der Statistik in den kommenden Jahren erforderlich.

Tabelle 2: Statistischer Vergleich der Brandhäufigkeit (Beispielhafte Darstellung basierend auf US-Daten)

| Antriebsart | Brände pro 100.000 zugelassener Fahrzeuge | Relative Häufigkeit (Verbrenner = 1) | |

| Verbrennungsmotor (ICE) | ~1.530 | 1,00 | |

| Batterieelektrisch (BEV) | ~25 | 0,016 | |

| Plug-in-Hybrid (PHEV) | Höchste Rate (genaue Zahl variiert) | > 1,00 |

3.2. Der entscheidende Unterschied: Fahrzeugbrand vs. Batteriebrand

Obwohl E-Autos seltener brennen, ist die Art des Brandes fundamental anders, wenn die Hochvolt-Batterie betroffen ist. Dies ist der Kern der Herausforderung für Feuerwehren und die Schadensabwicklung.

Ein konventioneller Fahrzeugbrand wird typischerweise durch sich entzündende Betriebsstoffe (Benzin, Öl) oder durch einen Kurzschluss im 12-Volt-Bordnetz, der Kunststoffe zum Schmoren bringt, verursacht. Die Brandbekämpfung zielt klassisch darauf ab, dem Feuer den Sauerstoff zu entziehen, beispielsweise durch den Einsatz von Löschschaum.

Ein Batteriebrand hingegen ist keine gewöhnliche Verbrennung, sondern eine sich selbst erhaltende, exotherme chemische Kettenreaktion in den Batteriezellen, bekannt als „Thermal Runaway“ (thermisches Durchgehen). Der Prozess läuft wie folgt ab:

- Auslöser: Ein interner Kurzschluss, meist verursacht durch eine mechanische Beschädigung (Unfall), einen Produktionsfehler oder extremes Überladen, führt zu einer lokalen Überhitzung in einer einzelnen Zelle.

- Kettenreaktion: Ab einer kritischen Temperatur (bei manchen Zellchemien ca. 180 °C) beginnt das Kathodenmaterial chemisch zu zerfallen. Bei diesem Prozess wird Sauerstoff innerhalb der versiegelten Zelle freigesetzt.

- Selbstverstärkung: Dieser interne Sauerstoff reagiert hochexplosiv mit dem organischen Elektrolyten, was die Temperatur weiter massiv ansteigen lässt. Die enorme Hitze überträgt sich auf die benachbarten Zellen, die ebenfalls die kritische Temperatur erreichen und thermisch durchgehen. Es entsteht eine unkontrollierbare Lawine, die sich durch das gesamte Batteriemodul frisst. (Quelle)

Dieser Prozess birgt spezifische Gefahren: Der Brand benötigt keinen externen Sauerstoff und kann daher nicht „erstickt“ werden. Es entstehen extreme Temperaturen von über 1.000 °C, und es werden hochgiftige und brennbare Gase freigesetzt, darunter auch Flusssäure. Die größte Gefahr ist die Möglichkeit der Wiederentzündung. Selbst wenn der sichtbare Brand gelöscht ist, kann die chemische Kettenreaktion im Inneren der gekapselten Batterie weiterlaufen und Stunden oder sogar Tage später erneut zu einem offenen Feuer führen.

3.3. Herausforderungen für die Brandbekämpfung: Warum ein E-Auto-Brand anders ist

Die einzigartige Natur des Batteriebrandes stellt die Feuerwehren vor erhebliche Herausforderungen. Ein Brand bei einem Verbrenner ist ein Ereignis: Er wird gelöscht und ist beendet. Ein Batteriebrand ist ein Prozess: Das sichtbare Feuer ist nur die äußere Manifestation einer andauernden internen Reaktion.

Da ein Ersticken des Feuers unmöglich ist, besteht die einzige wirksame Löschtaktik darin, die chemische Kettenreaktion durch massive und langanhaltende Kühlung zu unterbrechen. Dies erfordert enorme Mengen an Löschwasser. Während für einen normalen Fahrzeugbrand oft rund 500 Liter Wasser ausreichen, können bei einem Batteriebrand 10.000 Liter und mehr erforderlich sein, um die Temperatur im Inneren der Batterie unter den kritischen Punkt zu senken.

Die Einsatzdauer verlängert sich dementsprechend von durchschnittlich 15 Minuten auf mehrere Stunden. Aufgrund der latenten Gefahr der Wiederentzündung muss das Fahrzeug nach den Löscharbeiten für mindestens 24 bis 72 Stunden an einem sicheren Ort, einem sogenannten Quarantäneplatz, mit ausreichendem Sicherheitsabstand zu anderen Fahrzeugen und brennbaren Materialien abgestellt und überwacht werden.1 Dies schafft eine neue Übergabeverantwortung von der Feuerwehr an das Abschleppunternehmen, das die sichere Lagerung gewährleisten muss. Für den Sachverständigen bedeutet dies, dass ein Fahrzeug nach einem Brand erst nach Ablauf dieser Quarantänefrist und einer finalen thermischen Prüfung als sicher für eine Begutachtung eingestuft werden kann.

Teil IV: Wirtschaftliche und rechtliche Konsequenzen im Schadensfall

4.1. Kostenanalyse der Reparatur: Warum E-Fahrzeuge (noch) teurer sind

Die Reparaturkosten für Elektrofahrzeuge liegen im Durchschnitt höher als bei vergleichbaren Modellen mit Verbrennungsmotor. Aktuelle Auswertungen des GDV zeigen, dass die Kosten bei Vollkaskoschäden im Schnitt 15-20 % höher sind. Gleichzeitig ist die Schadenhäufigkeit jedoch um 10-15 % geringer, was die Gesamtbilanz für Versicherer teilweise ausgleicht. Eine Analyse der DEKRA bestätigt die Mehrkosten in einer Größenordnung von etwa 10-15 %.

Die Hauptkostentreiber sind dabei klar identifizierbar:

- Höher qualifizierte Arbeitskräfte: Arbeiten am Hochvoltsystem dürfen nur von zertifizierten HV-Technikern durchgeführt werden, deren Stundensätze in der Regel höher sind.

- Spezialwerkzeuge und Diagnosegeräte: Werkstätten müssen in teure, isolierte Werkzeuge, Schutzausrüstung und spezielle Diagnose-Hardware und -Software investieren.

- Zusätzliche Arbeitsschritte: Das vorschriftsmäßige Freischalten vor und das sichere Wiederinbetriebnehmen des HV-Systems nach der Reparatur erfordern zusätzliche Arbeitszeit.

- Teure Ersatzteile: Neben der HV-Batterie selbst sind auch andere HV-Komponenten wie die Ladeelektronik, der Inverter oder die elektrische Antriebsmaschine kostenintensive Bauteile.

Es ist jedoch eine positive Tendenz zu beobachten: Der Kostenunterschied zu Verbrennern verringert sich. Dies liegt an der zunehmenden Routine und Erfahrung von Werkstätten und Gutachtern, einer breiteren und wettbewerbsintensiveren Modellpalette sowie einer verbesserten Verfügbarkeit von Ersatzteilen und Reparaturanleitungen seitens der Hersteller.

4.2. Wertermittlung nach dem Unfall: Restwert und merkantiler Minderwert

Der Wert eines gebrauchten Elektrofahrzeugs wird maßgeblich vom Zustand seiner Batterie bestimmt. Bei der Restwertermittlung nach einem Unfall ist es daher für den Sachverständigen unerlässlich, den SOH-Wert der Batterie vor dem Schaden zu berücksichtigen. Die Deutsche Automobil Treuhand (DAT) hat bereits eine Methodik entwickelt, die den Soll-SOH (erwarteter Zustand bei gegebenem Alter und Laufleistung) mit dem tatsächlichen Ist-SOH vergleicht und die Abweichung direkt als Wertkorrektur in Euro ausweist.

Der merkantile Minderwert ist bei Elektrofahrzeugen tendenziell höher anzusetzen als bei einem vergleichbaren Verbrenner. Ein Unfall, insbesondere wenn die Batterie potenziell betroffen war, führt zu einem erheblichen Misstrauen bei potenziellen Käufern. Die Sorge um die Langzeitstabilität und Sicherheit der teuersten Komponente des Fahrzeugs lässt sich nur schwer entkräften und mindert den Wiederverkaufswert spürbar.

4.3. Der wirtschaftliche Totalschaden: Der Sonderfall „Wasserbad“

Ein wirtschaftlicher Totalschaden liegt vor, wenn die Reparaturkosten zuzüglich des Minderwerts den Wiederbeschaffungswert des Fahrzeugs übersteigen. Aufgrund der hohen Kosten für eine neue Batterie wird diese Schwelle bei Elektrofahrzeugen oft schneller erreicht als bei Verbrennern.

Ein besonderer Fall, der unweigerlich zu einem Totalschaden führt, ist der Einsatz eines Löschcontainers. Bei einem unkontrollierbaren Batteriebrand oder zur sicheren Quarantäne nach dem Löschen kann die Feuerwehr entscheiden, das Fahrzeug in einen speziellen, mit Wasser gefluteten Container zu verbringen. Diese Maßnahme zur Gefahrenabwehr führt zur vollständigen Zerstörung der gesamten Fahrzeugelektronik, nicht nur des HV-Systems. Massive Korrosion setzt sofort ein, und eine wirtschaftliche Instandsetzung ist ausgeschlossen. Der Restwert eines solchen Fahrzeugs tendiert gegen Null, da selbst unbeschädigte mechanische Komponenten durch die lange Wassereinwirkung kompromittiert sind. Hinzu kommen erhebliche Kosten für die fachgerechte Entsorgung des kontaminierten Löschwassers. Hier entsteht ein Zielkonflikt zwischen der Pflicht der Feuerwehr zur Gefahrenabwehr und der versicherungsrechtlichen Pflicht zur Schadenminderung. Die Entscheidung für ein Wasserbad maximiert die Sicherheit, vernichtet aber jeglichen Restwert. Im Gutachten muss diese Maßnahme klar als unfallbedingte Folgemaßnahme zur Gefahrenabwehr deklariert werden, um den resultierenden Totalschaden gegenüber der Versicherung zu begründen.

Schlussfolgerungen und Handlungsempfehlungen für die Praxis

Die Begutachtung von Unfallschäden an Elektrofahrzeugen ist eine hochspezialisierte Tätigkeit, die ein Umdenken in der gesamten Prozesskette erfordert. Die Analyse zeigt, dass die größten Herausforderungen nicht in einer vermeintlich erhöhten Brandgefahr liegen – diese ist statistisch widerlegt –, sondern in der komplexen Diagnostik der Hochvolt-Batterie, den damit verbundenen Sicherheitsanforderungen und den höheren Reparaturkosten.

Aus den Erkenntnissen lassen sich konkrete Handlungsempfehlungen ableiten:

- Für Fahrzeughalter: Nach einem Unfall ist die Beauftragung eines unabhängigen Sachverständigen mit nachgewiesener HV-Qualifikation unerlässlich. Rettungskräfte, Pannenhelfer und Abschleppdienste müssen explizit auf den Elektroantrieb des Fahrzeugs hingewiesen werden.

- Für Werkstätten und Versicherer: Kontinuierliche Investitionen in die Aus- und Weiterbildung des Personals im Bereich der Hochvolt-Technik sind zwingend erforderlich. Die Entwicklung und Etablierung standardisierter, herstellerübergreifender Diagnoseprotokolle für Unfallfahrzeuge würde die Effizienz und Rechtssicherheit erhöhen. Die Förderung von zertifizierten Batteriereparaturzentren ist ein wichtiger Hebel zur Senkung der Reparaturkosten und zur Schonung von Ressourcen.

- Ausblick: Zukünftige Batterietechnologien, wie die Feststoffbatterie, versprechen eine höhere Robustheit und ein weiter reduziertes Brandrisiko. Mit zunehmender Marktdurchdringung, wachsender Erfahrung und fortschreitender Standardisierung ist zu erwarten, dass sich die Kosten und Unsicherheiten bei der Schadensregulierung von Elektrofahrzeugen weiter verringern werden. Die Rolle des Kfz-Sachverständigen wird sich dabei nachhaltig wandeln – weg vom reinen Bewerter mechanischer Schäden hin zum prozesssteuernden Technologie-Experten, der elektrische Sicherheit, elektrochemische Zustände und komplexe wirtschaftliche Zusammenhänge beurteilen muss.

(Wichtiger Hinweis: Dieser Artikel dient der allgemeinen Information und stellt keine Rechtsberatung dar. Im konkreten Schadensfall sollten Sie sich immer von einem qualifizierten Rechtsanwalt beraten lassen, der Ihre individuelle Situation prüfen kann.)